Комбайн зерноуборочный РСМ-152 «ACROS-590 Plus» с двигателем Cummins QSL 9-320 Stage IIIB с жаткой шириной захвата 7,0 м в положении ближнего транспорта. Вид спереди слева

Комбайн зерноуборочный РСМ-152 «ACROS-590 Plus» с двигателем Cummins QSL 9-320 Stage IIIB с жаткой шириной захвата 7,0 м в рабочем положении. Вид спереди слева

Двигатель Cummins QSL 9-320 Stage IIIB. Вид сверху сзади слева

Двигатель Cummins QSL 9-320 Stage IIIB. Вид сзади слева

Двигатель Cummins QSL 9-320 Stage IIIB. Система питания двигателя воздухом

Предприятие-разработчик:

ООО «КЗ «Ростсельмаш»

Адрес:

344029, г. Ростов-на-Дону, ул. Менжинского, дом 2

Изготовитель:

ООО «КЗ «Ростсельмаш»

Адрес:

344029, г. Ростов-на-Дону, ул. Менжинского, дом 2

Комбайн зерноуборочный самоходный РСМ-152 «ACROS-590 Plus» с двигателем Cummins QSL 9-320 Stage IIIB

Цель испытаний

Определение эффективности использования моторной установки Cummins QSL 9-320 Stage IIIB в качестве силовой установки на комбайне зерноуборочном РСМ-152 «ACROS-590 Plus»; оценка протекания технологического процесса.

Назначение

Комбайн зерноуборочный самоходный РСМ-152 «ACROS-590 Plus» предназначен для прямого комбайнирования и раздельной уборки зерновых колосовых и других культур на равнинных полях с уклоном не более 8° в основных зерносеющих зонах Российской Федерации. Комбайн производит срез на корню или подбор из валков хлебной массы, обмолот, сепарацию зерна, сбор и выгрузку зерна из бункера, уборку или утилизацию незерновой части урожая по одной из принятых схем.

В зависимости от зоны применения, условий эксплуатации, принятой технологии уборки комбайн оборудуется сменными рабочими органами:

- жаткой РСМ-081.27 по ТУ 4785-003-70658126-2006 шириной захвата 5,0; 6,0; 7,0 или 9,0 м для уборки зерновых колосовых культур на корню;

- платформой для подборщика РСМ-081.08.01 по ТУ 23.2.1822 с подборщиком РСМ-10.08.07 по ТУ 23.2.1823 с рабочей шириной захвата 3,4 м для подбора валков зерновых колосовых культур;

- тележкой транспортной ТТ-4000 для перевозки жатки по ТУ ТТ-4000.00.000 (поставка тележки осуществляется по отдельному заказу).

С использованием специальных приспособлений комбайн может убирать кукурузу на зерно, подсолнечник, сою, сорго, рапс, зернобобовые и крупяные культуры, семенники трав и овощных культур. Специальные приспособления изготавливаются по самостоятельным техническим условиям и поставляются по отдельным заказам потребителей.

Краткое техническое описание машины и технологического процесса

На зерноуборочном комбайне РСМ-152 «ACROS-590 Plus» установлена моторная установка с двигателем Cummins QSL 9-320 Stage IIIB производства фирмы Cummins, USA, Columbus, Indiana.

Установка предназначена для обеспечения передвижения комбайна и привода его рабочих органов. Установка расположена на крыше молотилки за бункером и состоит из двигателя Cummins QSL 9-320 Stage IIIB, блока радиаторов (масляного, гидросистемы, воздушного и водяного), воздухозаборника, системы питания двигателя топливом, трубопроводов охлаждающей жидкости, воздуховодов с фильтром Direct Flow, системы контроля работоспособности моторной установки, капота двигателя, а также блока гидронасосов гидросистем основной, объемного гидропривода и рулевого управления. На задней стенке бункера установлен расширительный бачок, который соединен шлангом с водяным радиатором блока радиаторов.

Основные параметры двигателя Cummins QSL 9-320 Stage IIIB

| Наименование показателя | Значение показателя из руководства по эксплуатации (двигатели QSC 8.3 и QSL 9) |

|---|---|

| Число цилиндров | 6 |

| Объем цилиндров, л | 8,9 |

| Порядок работы цилиндров | 1-5-3-6-2-4 |

| Диаметр цилиндра, мм | 114 |

| Ход поршня, мм | 144,5 |

| Номинальная частота вращения коленчатого вала, мин-1 | 2100 |

| Масса двигателя (сухая), кг | 706 |

| Масса двигателя (с заправленными емкостями), кг | 738 |

| Мощность двигателя номинальная, кВт/ л.с. | 239/320 |

Основные особенности моторной установки с двигателем Cummins QSL 9-320 Stage IIIB:

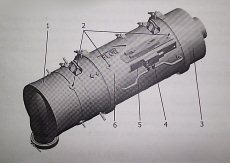

- Diesel Particulate Filter (далее DPF) – фильтр сажевых частиц выпускной системы:

1 – впускная секция фильтра;

2 – датчики температуры отработавших газов;

3 – выпускная секция фильтра;

4 – датчик давления на входе и выходе из фильтра;

5 – соединительный модуль датчика температуры;

6 – фильтр твердых частиц.

Данный фильтр поставляется фирмой Cummins и является обязательным к использованию.

- VGT – турбокомпрессор с изменяемой геометрией, оснащенный термоизоляционным ограждением (heat shield);

- система ЕGR с охладителем (EGR-Cooler), содержащая клапан системы ЕGR Valve (далее ЕGR), расположенный на выпускном коллекторе и регулирующий поток отработавших газов, направляемых во впускной коллектор;

- модифицированные впускной и выпускной коллекторы;

- новый модуль управления двигателем EMC 2250 с интегрированными контроллерами системы нейтрализации отработавших газов;

- новый воздушный фильтр Direct Flow с сенсором ТВАР (Теmperature Ambient Pressure – комбинированный датчик температуры и давления воздуха после воздушного фильтра).

Система нейтрализации отработавших газов с DPF фильтром используется для снижения содержания вредных веществ в отработавших газах. Система состоит из следующих компонентов: впускной секции фильтра со встроенным катализатором; датчика разницы давления на входе и выходе из фильтра; фильтра твердых частиц; выпускной секции фильтра; датчиков температуры отработавших газов 2; соединительного модуля датчиков температуры.

Впускная и выпускная секции фильтра подключаются к соответствующим участкам системы выпуска отработавших газов двигателя. Датчики разницы давления регистрируют перепад давления между входом и выходом из фильтра. В процессе работы двигателя фильтр твердых частиц улавливает сажевые частицы и золу (частицы не полностью сгоревшего топлива, возникающие в процессе нормального сгорания в цилиндрах двигателя), содержащиеся в отработавших газах, которые накапливаются в DPF фильтре.

Сажа удаляется в процессе регенерации фильтра. Зола удаляется при снятии фильтра и его по-следующей специализированной чистке в определенные временные интервалы (при проведении ТО через каждые 6750 моточасов).

Регенерация – процесс доокисления (выжигания) сажи, накопленной в фильтре DPF, в двуокись углерода, происходит при наличии достаточного количества тепла и классифицируется на два типа:

- пассивная – происходит тогда, когда температура выпускных газов достаточно высока для того, чтобы процесс выжигания и удаления сажи шел быстрее, чем ее накопление в фильтре. Наблюдается, когда машина работает при высоких нагрузках;

- активная – происходит, когда модуль управления двигателем зарегистрировал определенную степень заполнения фильтра выше установленного предела.

Модуль управления в дальнейшем активирует либо деактивирует процесс активной регенерации по необходимости.

С целью генерации дополнительного тепла используется катализатор для сжигания топлива, впрыскиваемого в систему выпуска двигателя. Для регистрации температур в определенных местах фильтра применяются датчики температуры.

Система питания двигателя Cummins QSL 9-320 Stage IIIB воздухом предназначена для забора воздуха из атмосферы, его очистки и последующей подачи в двигатель. Система питания воздухом требует использования специального фильтра Direct Flow, который является обязательным к применению в составе моторной установки и не требует ежесменной очистки. В конструкции фильтра имеется датчик давления и температуры очищенного воздуха (ТВАР Sensor), который снимает данные показания и передает их в электрический блок управления двигателя (ЭБУД). Для проверки разрежения используется механический индикатор разреженности на корпусе воздушного фильтра. По мере увеличения разрежения, вызванного засорением фильтра, красная метка на контрольном окошке индикатора поднимается вверх. При достижении соответствующей метки, необходимо заменить фильтрующий элемент. Момент необходимости замены воздушного фильтра дублируется визуально и голосовым сигналом в кабине.

На двигателе установлен турбокомпрессор, использующий энергию отработавших газов, для наддува воздуха в цилиндры. Турбокомпрессор выполнен по схеме: радиальная центростремительная турбина и центробежный одноступенчатый компрессор. Частота вращения ротора, подача и давление нагнетаемого воздуха зависят от режима работы дизеля.

Система охлаждения – закрытого типа с принудительной циркуляцией охлаждающей жидкости от центробежного насоса. Водяной насос и вентилятор приводятся во вращение клиновым ремнем от шкива, установленного на переднем конце коленчатого вала.

Система смазки двигателя – комбинированная, часть деталей смазывается под давлением, часть – разбрызгиванием. Система смазки состоит из масляного насоса, масляного фильтра, жидкостно-масляного теплообменника.

Запуск двигателя производится электростартером. Отбор мощности на блок гидронасосов гидросистем основной, объемного гидропривода и рулевого управления осуществляется с помощью редуктора (цилиндрического), который стыкуется с маховиком двигателя посредством упругой муфты.

Топливный бак предназначен для хранения запаса топлива, обеспечивающего работу комбайна в течение не менее 10 часов. Топливный бак вместимостью 540 литров закреплен с помощью кронштейнов и стяжек на правой боковине молотилки и соединен с фильтром грубой очистки топлива двигателя топливопроводом. Заливная горловина бака снабжена сетчатым фильтром. В нижней части бака имеется отстойник со сливным краном.

Технологический процесс, выполняемый комбайном, аналогичен технологическому процессу зерноуборочного комбайна РСМ-152 «ACROS-590 Plus» с двигателем Cummins 6LTAA 8,9 Stage I.

(Скрыть)

(Нажмите ссылку, чтобы открыть текст)

Технико-экономические характеристики

| Показатели | Значение показателя по: | |

|---|---|---|

| ТУ | данным испытаний | |

Тип комбайна |

Самоходный колесный однобарабанный |

|

Марка двигателя |

Cummins QSL 9-320 Stage IIIB |

|

Номинальная мощность, кВт/л.с. |

239/320 |

Не определялась |

Габаритные размеры комбайна с жаткой 7,0 м, мм: в рабочем положении |

|

|

- длина |

Нет данных |

10495 |

- ширина |

Нет данных |

7470 |

- ширина с выгрузным шнеком (при выгрузке) |

Нет данных |

10800 |

- высота (с открытой крышей бункера) |

Не более 4800±80 |

4760 |

в транспортном положении с жаткой без тележки |

|

|

- длина |

Нет данных |

12020 |

- ширина |

Нет данных |

7470 |

- высота |

Нет данных |

3930 |

в транспортном положении с жаткой на тележке |

|

|

- длина |

Нет данных |

19500 |

- ширина |

3876±60 |

3870 |

- высота |

3890±80 |

3930 |

Габаритные размеры комбайна без жатки в транспортном положении, мм: |

|

|

- длина |

10049±110 |

9990 |

- ширина |

3876±60 |

3870 |

- высота |

3890±80 |

3930 |

Масса комбайна эксплуатационная с жаткой захватом 7,0 м с пустым бункером, кг |

Нет данных |

16745 |

Эксплуатационная масса комбайна без сменных рабочих органов, кг |

14930±445 |

14945 |

Ширина захвата жатки (конструкционная), м |

Нет данных |

6,97 |

Скорость движения комбайна, км/ч: |

|

|

- рабочая |

Не более 12 |

5,0…10,5 |

- транспортная |

Не более 20 |

До 20 |

Производительность комбайна, т/ч (га/ч), в час |

|

|

- основного времени |

Нет данных |

22,5 (6,6) |

- эксплуатационного времени |

Нет данных |

14,2 (4,2) |

Коэффициент надежности технологического процесса |

Не менее 0,98 |

1,00 |

Удельный расход топлива за время сменной работы, кг/т (кг/га) |

Нет данных |

1,8 (6,2) |

Высота среза (фактическая средняя), см |

Нет данных |

9,2 |

Суммарные потери зерна за комбайном, %, в том числе: |

Не более 2,0 |

1,70 |

- потери зерна за молотилкой |

Не более 1,5 |

1,03 |

- потери зерна за жаткой |

Не более 0,5 |

0,67 |

Качество зерна из бункера, %: |

|

|

- дробление зерна |

Не более 2,0 |

1,50 |

- сорная примесь |

3,0 |

0,80 |

Наработка на отказ по моторной установке общая, ч, в т.ч. по группам сложности: |

Нет данных |

175 |

I |

Нет данных |

175 |

II |

Нет данных |

Более 175 |

III |

Нет данных |

Более 175 |

Коэффициент готовности: |

|

|

- по оперативному времени |

Нет данных |

0,999 |

- с учетом организационного времени |

Нет данных |

0,998 |

Требования безопасности |

Соответствие требованиям ГОСТ 12.1.003, ГОСТ 12.2.019, ГОСТ 12.2.120, ГОСТ ИСО 4252 |

Соответствует требованиям ГОСТ 12.2.120 и ГОСТ 12.2.019 и не соответствует требованиям ГОСТ 12.1.003 по одному пункту (уровень звука шума на рабочем месте оператора) |

Результаты испытаний

Испытаниями комбайна зерноуборочного РСМ-152 «АCROS-590 Plus» с двигателем Cummins QSL 9-320 Stage IIIВ установлено:

- Качество изготовления двигателя удовлетворительное.

- Качество руководства по эксплуатации на двигатели QSС 8.3 и QSL 9 удовлетворительное, однако, имеются отдельные замечания.

- Комплектность двигателя не полная (отсутствует ЗИП).

- Производительность комбайна в час основного времени при прямом комбайнировании озимой пшеницы - 22,5 т/ч, что соответствует требованиям требованиям ТУ 152.00.00.000 (не менее 20 т/ч).

- Суммарные потери зерна за комбайном - 1,7 %, в том числе за жаткой – 0,67 % (по ТУ – не более 0,5 %) и молотилкой – 1,03 % (по ТУ – не более 1,5 %). Превышение потерь зерна за жаткой на 0,17 % объясняется нарушением оптимального срока уборки из-за позднего поступления комбайна на испытания (практически, в конце уборки зерновых колосовых культур), а также низкой урожайностью зерна, способствующей выбору повышенного скоростного режима. Низкие потери зерна за молотилкой объясняются незагруженностью МСУ комбайна соломой и половой, так как соотношение массы зерна к массе соломы составило 1:0,48 при норме по ТУ – 1:1,1 и СТО АИСТ – 1:1,5. Качество бункерного зерна по дроблению и сорной примеси соответствует нормативам ТУ и стандарта.

- Удельный расход топлива за время сменной работы на тонну убранной пшеницы - 1,8 кг.

- Технологический процесс протекает устойчиво; коэффициент надежности технологического процесса - 1,0, что соответствует требованиям ТУ (не менее 0,98).

- За период испытаний по моторной установке произошел один отказ.

- Наработка на отказ II группы сложности по моторной установке - более 175 ч.

- Коэффициенты готовности по оперативному времени - 0,999, а с учетом организационного времени по моторной установке - 0,998.

- Двигатель по безопасности конструкции замечаний не имеет. Параметры показателей безопасности комбайна РСМ-152 «АCROS-590 Plus» с двигателем Cummins QSL 9-320 Stage IIIВ не соответствуют требованиям ГОСТ 12.1.003 по одному пункту.

- За время испытаний моторной установки выявлен один конструкционный недостаток: система питания двигателя воздухом недостаточно эффективна, так как предочиститель воздуха расположен в зоне завихрения воздушного потока, что способствует попаданию в него и, в итоге, в фильтрующие элементы воздушного фильтра пыли и фрагментов листостебельной массы убираемой культуры.

- В целом, использование в качестве силовой установки комбайна РСМ-152 «АCROS-590 Plus» двигателя Cummins QSL 9-320 Stage IIIВ эффективно.

- По изменению, внесенному в конструкцию комбайна, - установка трубы отвода пыли от воздухозаборника моторной установки, замечаний не было.

- В процессе испытаний в конструкцию комбайна изменения не вносились.

- Заключительной технической экспертизой установлено, что комбайн РСМ-152 «АCROS-590 Plus» с двигателем Cummins QSL 9-320 Stage IIIВ находится в работоспособном состоянии и пригоден к дальнейшей эксплуатации.

Выводы по результатам испытаний

Изменения, внесенные в конструкцию комбайна РСМ-152 «АCROS-590 Plus», эффективны:

- применение моторной установки с двигателем Cummins QSL 9-320 Stage IIIВ, за исключением расположения воздушного фильтра Direct Flow системы питания двигателя воздухом;

- установка трубы отвода пыли от воздухозаборника моторной установки.

347740, Россия, |

Тел.: (8-86359)41-6-57, |

© ФГБУ "Северо-Кавказская МИС", 2011-2024 |